Mạ niken là một trong những kỹ thuật xi mạ quan trọng trong ngành công nghiệp gia công kim loại, được sử dụng để tăng độ bền, chống ăn mòn và cải thiện tính thẩm mỹ cho các sản phẩm kim loại. Tùy thuộc vào mục đích sử dụng, quy trình mạ niken có thể được thực hiện bằng hai phương pháp chính: mạ niken điện phân và mạ niken hóa học. Mỗi phương pháp đều có đặc điểm riêng, phù hợp với các yêu cầu kỹ thuật khác nhau. Công ty Cổ phần Công nghệ Toàn Phương tự hào cung cấp các giải pháp mạ niken toàn diện, từ hóa chất chuyên dụng, phụ gia đến tư vấn kỹ thuật, giúp doanh nghiệp tối ưu hóa quy trình sản xuất và nâng cao chất lượng sản phẩm.

Bài viết này sẽ cung cấp thông tin chi tiết về quy trình mạ niken, bao gồm cả quy trình mạ niken điện phân và quy trình mạ niken hóa học, các bước thực hiện, hóa chất cần thiết, ưu điểm của từng phương pháp, và lý do tại sao bạn nên chọn Công ty Toàn Phương làm đối tác đáng tin cậy trong lĩnh vực xi mạ.

1. Quy trình mạ Niken là gì?

Quy trình mạ niken là phương pháp phủ một lớp niken (Ni) lên bề mặt kim loại hoặc phi kim để tăng cường các đặc tính như độ cứng, khả năng chống ăn mòn, chống mài mòn và tính thẩm mỹ. Niken là kim loại có độ bền cao, màu trắng bạc sáng bóng, thường được sử dụng trong ngành ô tô, cơ khí, điện tử, và sản xuất đồ gia dụng. Có hai phương pháp chính trong mạ niken:

- Mạ Niken Điện Phân: Sử dụng dòng điện để lắng đọng niken từ dung dịch chứa ion Ni²⁺ lên bề mặt kim loại.

- Mạ Niken Hóa Học: Dùng phản ứng hóa học tự xúc tác để phủ niken mà không cần dòng điện, phù hợp với các chi tiết phức tạp.

Công ty Cổ phần Công nghệ Toàn Phương cung cấp các sản phẩm hóa chất và phụ gia hỗ trợ cả hai phương pháp này, đảm bảo lớp mạ đạt tiêu chuẩn về độ dày, độ bám dính và hiệu suất.

2. Quy trình mạ Niken điện phân

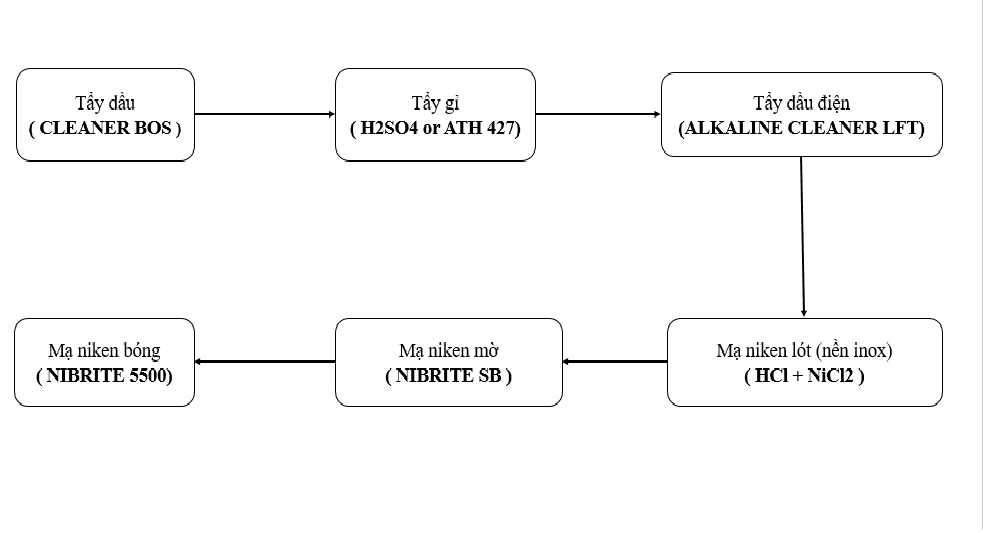

Mạ niken điện phân là một trong những phương pháp xi mạ phổ biến nhất trong công nghiệp, sử dụng dòng điện để phủ một lớp niken mỏng lên bề mặt kim loại, mang lại độ bền, khả năng chống ăn mòn và tính thẩm mỹ cao. Quy trình này đòi hỏi sự kiểm soát chặt chẽ từ khâu chuẩn bị đến hoàn thiện để đảm bảo lớp mạ chất lượng. Dưới đây là các bước chi tiết trong quy trình mạ niken điện phân:

Bước 1: Chuẩn bị vật liệu và thiết bị

Trước khi bắt đầu, cần chuẩn bị đầy đủ vật liệu và thiết bị để quá trình mạ diễn ra suôn sẻ:

- Vật liệu cần mạ: Thường là kim loại như thép, đồng, nhôm hoặc hợp kim. Bề mặt phải sạch và không có khuyết tật lớn (rỗ, nứt).

- Tấm niken (anốt): Niken tinh khiết (99% trở lên) được dùng làm nguồn cung cấp ion niken trong dung dịch mạ.

- Dung dịch mạ: Thường là dung dịch Watt (Watt’s Nickel) chứa:

- Niken sunfat (NiSO₄): 200-300 g/l – cung cấp ion niken.

- Niken clorua (NiCl₂): 40-60 g/l – tăng độ dẫn điện và hòa tan anốt.

- Axit boric (H₃BO₃): 30-45 g/l – ổn định pH.

- Thiết bị:

- Bể mạ: Làm từ nhựa PP hoặc thép không gỉ, có khả năng chịu axit.

- Nguồn điện: Cung cấp dòng một chiều (DC), điều chỉnh được dòng và điện áp.

- Hệ thống khuấy: Bơm tuần hoàn hoặc thanh khuấy để dung dịch phân bố đều.

- Thiết bị gia nhiệt: Duy trì nhiệt độ dung dịch ở 40-60°C.

- Bảo hộ: Găng tay, kính bảo hộ, khẩu trang để đảm bảo an toàn khi làm việc với hóa chất.

Bước 2: Xử lý bề mặt trước khi mạ (Tiền xử lý)

Bề mặt kim loại cần được làm sạch kỹ lưỡng để lớp mạ niken bám chắc và đồng đều. Đây là bước quan trọng quyết định chất lượng lớp mạ:

- Tẩy dầu mỡ:

- Ngâm vật liệu trong dung dịch kiềm ấm (NaOH 5-10%, 50-60°C) hoặc chất tẩy dầu chuyên dụng trong 5-15 phút để loại bỏ dầu, mỡ bám trên bề mặt.

- Rửa sạch bằng nước để loại bỏ cặn kiềm.

- Tẩy rỉ sét hoặc oxit:

- Với thép: Ngâm trong dung dịch axit sulfuric (H₂SO₄ 10-20%) hoặc axit clohydric (HCl 10-15%) trong 2-10 phút để loại bỏ rỉ sét.

- Với đồng: Dùng dung dịch H₂SO₄ loãng để làm sạch oxit đồng.

- Với nhôm: Sử dụng dung dịch kiềm nhẹ hoặc axit đặc biệt để kích hoạt bề mặt.

- Rửa lại bằng nước sạch sau mỗi lần tẩy.

- Đánh bóng (nếu cần): Dùng máy đánh bóng cơ học hoặc rung siêu âm để tăng độ nhẵn, đặc biệt với sản phẩm trang trí.

- Rửa nước cất: Rửa lần cuối bằng nước cất để loại bỏ hoàn toàn tạp chất và ion kim loại còn sót lại, tránh ảnh hưởng đến dung dịch mạ.

Bước 3: Pha chế và chuẩn bị dung dịch mạ

Dung dịch mạ cần được pha chế chính xác và duy trì ở điều kiện tối ưu:

- Pha chế:

- Hòa tan NiSO₄, NiCl₂ và H₃BO₃ trong nước cất theo tỷ lệ chuẩn (ví dụ: 250 g/l NiSO₄, 50 g/l NiCl₂, 40 g/l H₃BO₃).

- Khuấy đều bằng máy khuấy hoặc bơm tuần hoàn để đảm bảo dung dịch đồng nhất.

- Điều chỉnh pH:

- Đo pH bằng máy đo hoặc giấy quỳ, điều chỉnh về khoảng 3.5-4.5. Nếu pH thấp, thêm NaOH loãng; nếu cao, thêm H₂SO₄ loãng.

- Gia nhiệt: Đưa dung dịch lên 40-60°C bằng thiết bị gia nhiệt, duy trì ổn định trong suốt quá trình mạ.

- Lọc tạp chất: Dùng màng lọc hoặc than hoạt tính để loại bỏ cặn bẩn hoặc ion kim loại lạ (như Fe²⁺, Cu²⁺) trước khi sử dụng.

Bước 4: Tiến hành mạ niken điện phân

Đây là bước chính trong quy trình, nơi lớp niken được phủ lên bề mặt kim loại:

- Lắp đặt hệ thống:

- Gắn vật liệu cần mạ vào cực âm (catốt) và tấm niken vào cực dương (anốt) trong bể mạ.

- Đảm bảo khoảng cách giữa catốt và anốt đều nhau (thường 10-20 cm) để ion niken phân bố đồng đều.

- Cài đặt dòng điện:

- Bật nguồn điện, điều chỉnh mật độ dòng điện:

- 2-5 A/dm² cho mạ trang trí (niken bóng, lớp mỏng).

- 5-10 A/dm² cho mạ kỹ thuật (lớp dày, chống mài mòn).

- Thời gian mạ phụ thuộc vào độ dày mong muốn (ví dụ: 1 A/dm² trong 1 giờ tạo lớp dày khoảng 20-25 µm).

- Bật nguồn điện, điều chỉnh mật độ dòng điện:

- Khuấy trộn dung dịch: Sử dụng bơm tuần hoàn hoặc thanh khuấy để dung dịch chuyển động liên tục, tránh hiện tượng phân cực cục bộ và đảm bảo lớp mạ mịn.

- Theo dõi quá trình: Kiểm tra nhiệt độ, pH và dòng điện định kỳ. Nếu lớp mạ xuất hiện rỗ, cháy hoặc không đều, điều chỉnh dòng điện hoặc thêm chất phụ gia (như chất chống rỗ – SLS).

Bước 5: Xử lý sau mạ (Hoàn thiện)

Sau khi mạ, sản phẩm cần được xử lý để tăng độ bền và thẩm mỹ:

- Rửa sạch:

- Ngâm sản phẩm trong nước sạch, sau đó rửa bằng nước cất để loại bỏ dung dịch mạ còn sót lại.

- Thụ động hóa (nếu cần):

- Ngâm trong dung dịch thụ động (như natri cromat – Na₂CrO₄) để tạo lớp màng bảo vệ, tăng khả năng chống ăn mòn.

- Phủ bóng (tùy chọn): Sử dụng dung dịch phủ bóng hoặc đánh bóng cơ học để tăng độ sáng, đặc biệt với sản phẩm trang trí.

- Sấy khô: Lau khô bằng khăn sạch hoặc sấy ở nhiệt độ thấp (50-70°C) để tránh oxi hóa bề mặt.

Bước 6: Kiểm tra chất lượng lớp mạ

- Độ dày: Đo bằng máy đo độ dày lớp mạ (coating thickness gauge) để đảm bảo đạt yêu cầu (ví dụ: 10-50 µm cho trang trí, 50-200 µm cho kỹ thuật).

- Độ bám dính: Thử bằng cách cào xước hoặc uốn cong nhẹ để kiểm tra lớp mạ có bong tróc không.

- Độ bóng và đồng đều: Quan sát bằng mắt thường hoặc kính lúp để phát hiện rỗ, cháy hoặc vệt màu.

3. Quy trình mạ niken hóa học

Mạ niken hóa học là phương pháp phủ một lớp niken lên bề mặt vật liệu (kim loại hoặc phi kim loại như nhựa, gốm) thông qua phản ứng hóa học tự xúc tác, không cần sử dụng dòng điện. Lớp mạ niken này mang lại độ bền, khả năng chống ăn mòn và độ đồng đều vượt trội, đặc biệt phù hợp với các chi tiết có hình dạng phức tạp. Dưới đây là các bước chi tiết trong quy trình mạ niken hóa học:

Bước 1: Chuẩn bị vật liệu và thiết bị

Chuẩn bị đầy đủ vật liệu và thiết bị là yếu tố quan trọng để đảm bảo quá trình mạ diễn ra hiệu quả:

- Vật liệu cần mạ:

- Kim loại: Thép, đồng, nhôm, hợp kim.

- Phi kim loại: Nhựa ABS, gốm, thủy tinh (yêu cầu kích hoạt bề mặt trước).

- Dung dịch mạ niken hóa học:

- Niken sunfat (NiSO₄) hoặc Niken clorua (NiCl₂): Nguồn cung cấp ion niken (Ni²⁺), nồng độ 20-50 g/l.

- Natri hypophosphite (NaH₂PO₂): Chất khử, xúc tác cho phản ứng, nồng độ 20-40 g/l.

- Chất ổn định: Như axit citric, natri citrate hoặc thiourea (1-5 mg/l), ngăn phản ứng tự phân hủy dung dịch.

- Chất điều chỉnh pH: Axit acetic hoặc amoniac để duy trì pH 4.5-6.0.

- Thiết bị:

- Bể mạ: Làm từ nhựa PP hoặc thép không gỉ, chịu được hóa chất và nhiệt độ cao.

- Hệ thống gia nhiệt: Duy trì nhiệt độ 80-95°C (tùy công thức).

- Hệ thống khuấy: Bơm tuần hoàn hoặc thanh khuấy để đảm bảo dung dịch đồng nhất.

- Máy đo pH và nhiệt kế: Theo dõi điều kiện dung dịch.

- Bảo hộ: Găng tay chống hóa chất, kính bảo hộ, khẩu trang để tránh tiếp xúc với dung dịch nóng và hơi hóa chất.

Bước 2: Xử lý bề mặt trước khi mạ (Tiền xử lý)

Bề mặt cần mạ phải được làm sạch và kích hoạt để phản ứng hóa học diễn ra hiệu quả:

- Tẩy dầu mỡ:

- Ngâm vật liệu trong dung dịch kiềm ấm (NaOH 5-10%, 50-60°C) hoặc chất tẩy dầu chuyên dụng trong 5-10 phút để loại bỏ dầu, mỡ.

- Rửa sạch bằng nước để loại bỏ cặn kiềm.

- Tẩy rỉ sét hoặc oxit (với kim loại):

- Thép: Ngâm trong axit sulfuric (H₂SO₄ 10-15%) hoặc axit clohydric (HCl 10%) trong 2-5 phút.

- Đồng: Dùng H₂SO₄ loãng để làm sạch oxit.

- Nhôm: Ngâm trong dung dịch kiềm nhẹ, sau đó tẩy bằng axit nitric (HNO₃ 10%) để kích hoạt bề mặt.

- Rửa sạch bằng nước sau mỗi bước.

- Kích hoạt bề mặt (đặc biệt với phi kim loại):

- Với nhựa ABS: Ngâm trong dung dịch axit cromic (CrO₃) và H₂SO₄ (etching) để tạo độ nhám, sau đó kích hoạt bằng dung dịch palladium clorua (PdCl₂) và thiếc clorua (SnCl₂).

- Với gốm: Dùng dung dịch HF (axit hydrofluoric) nhẹ để tạo bề mặt bám dính, sau đó kích hoạt bằng PdCl₂.

- Rửa bằng nước cất để loại bỏ hóa chất dư thừa.

- Kiểm tra bề mặt: Đảm bảo không còn dầu, rỉ sét hoặc tạp chất, vì chúng có thể ngăn cản phản ứng mạ hóa học.

Bước 3: Pha chế và chuẩn bị dung dịch mạ

Dung dịch mạ niken hóa học cần được pha chế chính xác và duy trì ở điều kiện tối ưu:

- Pha chế:

- Hòa tan NiSO₄ (hoặc NiCl₂), NaH₂PO₂ và chất ổn định trong nước cất theo tỷ lệ (ví dụ: 30 g/l NiSO₄, 25 g/l NaH₂PO₂, 20 g/l natri citrate).

- Khuấy đều bằng máy khuấy để dung dịch đồng nhất.

- Điều chỉnh pH: Đo pH bằng máy đo, duy trì trong khoảng 4.5-6.0 (tùy công thức). Nếu pH thấp, thêm amoniac (NH₄OH); nếu cao, thêm axit acetic.

- Gia nhiệt: Đưa dung dịch lên nhiệt độ 80-95°C (thường 88-90°C là tối ưu). Nhiệt độ quá thấp làm chậm phản ứng, quá cao gây phân hủy dung dịch.

- Kiểm tra trước khi dùng: Đảm bảo dung dịch trong, không có cặn. Nếu cần, lọc bằng màng lọc để loại bỏ tạp chất.

Bước 4: Tiến hành mạ niken hóa học

Đây là bước chính, nơi phản ứng hóa học tự xúc tác diễn ra để phủ niken lên bề mặt:

- Ngâm vật liệu:

- Đặt vật liệu đã xử lý vào bể dung dịch mạ. Phản ứng bắt đầu ngay khi bề mặt tiếp xúc với dung dịch nhờ chất khử NaH₂PO₂, tạo ra niken kim loại và phosphite:

Ni²⁺ + H₂PO₂⁻ + H₂O → Ni + H₂PO₃⁻ + 2H⁺ - Lớp mạ hình thành đều trên toàn bộ bề mặt, kể cả các khe hẹp hoặc góc khuất.

- Đặt vật liệu đã xử lý vào bể dung dịch mạ. Phản ứng bắt đầu ngay khi bề mặt tiếp xúc với dung dịch nhờ chất khử NaH₂PO₂, tạo ra niken kim loại và phosphite:

- Khuấy trộn: Sử dụng bơm tuần hoàn hoặc thanh khuấy nhẹ để duy trì nồng độ ion niken và chất khử đồng đều, tránh cạn kiệt cục bộ.

- Kiểm soát thời gian:

- Thời gian mạ phụ thuộc vào độ dày mong muốn (tốc độ mạ trung bình 10-20 µm/giờ). Ví dụ: 1 giờ tạo lớp dày 15-20 µm.

- Theo dõi bề mặt để dừng lại khi đạt yêu cầu, tránh lãng phí dung dịch.

- Theo dõi điều kiện:

- Duy trì nhiệt độ 88-90°C, pH 4.5-5.5. Nếu pH giảm (do sinh H⁺), bổ sung NH₄OH định kỳ.

- Quan sát bọt khí hydro (H₂) sinh ra – dấu hiệu phản ứng đang diễn ra bình thường.

Bước 5: Xử lý sau mạ (Hoàn thiện)

Sau khi mạ, sản phẩm cần được xử lý để đảm bảo chất lượng và độ bền:

- Rửa sạch: Rửa sản phẩm bằng nước ấm (40-50°C), sau đó rửa bằng nước cất để loại bỏ dung dịch mạ còn sót lại.

- Sấy khô: Lau khô bằng khăn sạch hoặc sấy ở 60-80°C để tránh oxi hóa bề mặt. Với nhựa, sấy ở nhiệt độ thấp hơn (40-50°C) để tránh biến dạng.

- Thụ động hóa (tùy chọn): Ngâm trong dung dịch cromat hoặc phosphate nhẹ để tăng khả năng chống ăn mòn, đặc biệt trong môi trường khắc nghiệt.

- Đánh bóng (nếu cần): Dùng máy đánh bóng để tăng độ sáng cho sản phẩm trang trí.

Bước 6: Kiểm tra chất lượng lớp mạ

- Độ dày: Đo bằng máy đo độ dày (thường 10-50 µm cho ứng dụng thông thường).

- Độ đồng đều: Quan sát bằng mắt thường hoặc kính lúp, đảm bảo không có vệt hoặc vùng thiếu mạ.

- Độ bám dính: Thử bằng cách cào xước hoặc ngâm trong dung dịch muối (salt spray test) để kiểm tra khả năng chống ăn mòn.

Xem thêm:

- Chi tiết quy trình mạ đồng điện phân, hóa học và những điều cần lưu ý

- Quy trình xi mạ kim loại điện phân, hóa học đạt chuẩn an toàn lao động 2025

4. So sánh quy trình mạ Niken điện phân và mạ Niken hóa học

| Tiêu chí | Mạ Niken Điện Phân | Mạ Niken Hóa Học |

|---|---|---|

| Nguyên lý hoạt động | Sử dụng dòng điện để di chuyển ion niken từ anốt (tấm niken) sang catốt (vật liệu cần mạ) trong dung dịch mạ. | Dựa trên phản ứng hóa học tự xúc tác giữa ion niken và chất khử (thường là NaH₂PO₂), không cần dòng điện. |

| Ưu điểm | – Kiểm soát độ dày linh hoạt: Có thể điều chỉnh độ dày lớp mạ (10-200 µm) bằng cách thay đổi dòng điện và thời gian.<br>- Chi phí thấp với sản xuất lớn: Thiết bị và hóa chất phổ biến, dễ triển khai quy mô công nghiệp.<br>- Lớp mạ tinh khiết: Chủ yếu là niken nguyên chất, phù hợp cho trang trí và dẫn điện.<br>- Tốc độ mạ nhanh: Có thể đạt 20-50 µm/giờ tùy dòng điện.<br>- Dễ bảo trì dung dịch: Dung dịch mạ ổn định, dễ bổ sung hóa chất. | – Lớp mạ đồng đều: Phủ đều trên bề mặt phức tạp, khe hẹp, không phụ thuộc vào hình dạng vật liệu.<br>- Mạ được phi kim loại: Có thể áp dụng trên nhựa, gốm (sau kích hoạt bề mặt).<br>- Độ cứng cao: Lớp mạ chứa 5-12% phosphor, đạt độ cứng 500-700 HV, chống mài mòn tốt.<br>- Không cần thiết bị điện: Giảm chi phí nguồn điện và dây dẫn.<br>- Chống ăn mòn vượt trội: Nhờ hàm lượng phosphor, phù hợp môi trường khắc nghiệt. |

| Nhược điểm | – Không đồng đều trên bề mặt phức tạp: Lớp mạ dày hơn ở vùng gần anốt, mỏng hơn ở vùng xa hoặc góc khuất.<br>- Yêu cầu dòng điện: Cần nguồn điện ổn định và thiết bị chuyên dụng, tăng chi phí ban đầu.<br>- Không mạ được phi kim loại: Chỉ áp dụng cho vật liệu dẫn điện (kim loại).<br>- Dễ bị rỗ hoặc cháy: Nếu không kiểm soát tốt dòng điện, nhiệt độ hoặc pH.<br>- Hạn chế với chi tiết nhỏ: Khó mạ đều các bộ phận siêu nhỏ hoặc có lỗ sâu. | – Độ dày khó kiểm soát: Tốc độ mạ cố định (10-20 µm/giờ), khó thay đổi độ dày theo ý muốn.<br>- Chi phí hóa chất cao: Dung dịch chứa chất khử và ổn định đắt hơn, không tái sử dụng được nhiều lần.<br>- Nhiệt độ cao: Yêu cầu 80-95°C, dễ gây biến dạng nhựa hoặc vật liệu nhạy nhiệt.<br>- Tuổi thọ dung dịch ngắn: Dung dịch dễ phân hủy sau 6-10 chu kỳ, cần thay mới thường xuyên.<br>- Khí thải độc hại: Sinh khí hydro (H₂) và phosphite, đòi hỏi thông gió tốt. |

| Hóa chất chính | – NiSO₄, NiCl₂, H₃BO₃.<br>- Chất phụ gia: Chất làm bóng, chống rỗ. | – NiSO₄/NiCl₂, NaH₂PO₂.<br>- Chất ổn định: Axit citric, thiourea. |

| Điều kiện vận hành | – Nhiệt độ: 40-60°C.<br>- pH: 3.5-4.5.<br>- Dòng điện: 2-10 A/dm². | – Nhiệt độ: 80-95°C.<br>- pH: 4.5-6.0.<br>- Không cần dòng điện. |

| Ứng dụng phổ biến | – Trang trí: Tay nắm cửa, vòi nước, phụ kiện ô tô.<br>- Dẫn điện: Linh kiện điện tử.<br>- Công nghiệp: Chi tiết máy móc đơn giản. | – Công nghiệp: Piston, van, ống dẫn.<br>- Điện tử: Mạch in, đầu nối.<br>- Nhựa: Phụ kiện mạ kim loại, đồ gia dụng. |

| Độ bền lớp mạ | – Chống ăn mòn tốt trong điều kiện thông thường.<br>- Độ cứng: 150-500 HV (tùy phụ gia). | – Chống ăn mòn vượt trội trong môi trường khắc nghiệt.<br>- Độ cứng: 500-700 HV (nhờ phosphor). |

| Chi phí triển khai | – Ban đầu cao (thiết bị điện), nhưng vận hành rẻ với sản lượng lớn. | – Ban đầu thấp (không cần điện), nhưng hóa chất và bảo trì dung dịch tốn kém hơn. |

Mạ niken điện phân và mạ niken hóa học là hai phương pháp phổ biến để phủ lớp niken lên bề mặt vật liệu, mỗi phương pháp có đặc điểm riêng biệt và yêu cầu lưu ý khác nhau. Việc tuân thủ an toàn không chỉ đảm bảo chất lượng lớp mạ mà còn bảo vệ an toàn cho người lao động, thiết bị và môi trường.

Quy trình mạ niken, bao gồm mạ niken điện phân và mạ niken hóa học, là giải pháp tối ưu để nâng cao giá trị sản phẩm kim loại. Với sự hỗ trợ từ Công ty Cổ phần Công nghệ Toàn Phương, bạn sẽ nhận được hóa chất chất lượng cao và tư vấn kỹ thuật chuyên sâu. Liên hệ ngay qua hotline 096 4444 888 để nhận giải pháp mạ niken tốt nhất!