Mạ bạc và các sự cố thường gặp

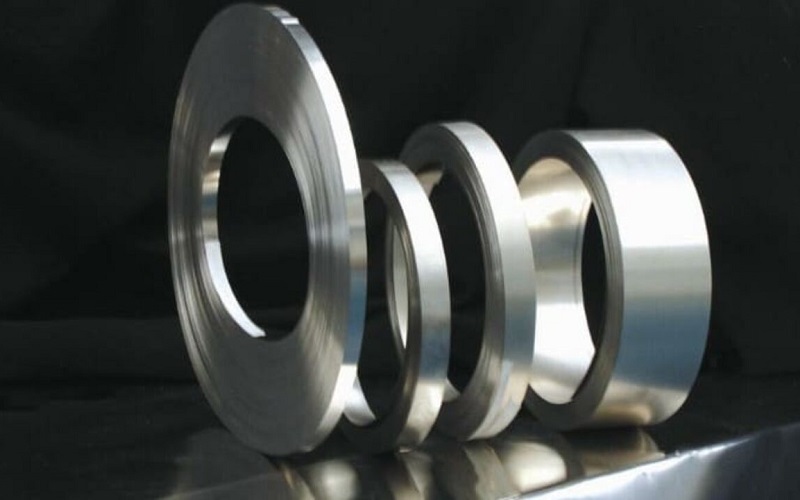

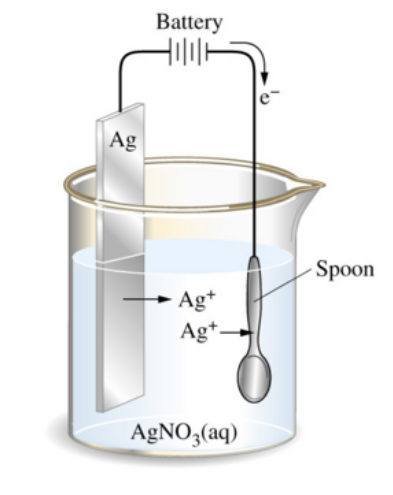

Mạ bạc là quá trình phủ một lớp bạc mỏng lên bề mặt kim loại (thường là đồng, thép, hoặc hợp kim) thông qua phương pháp mạ điện phân hoặc mạ hóa học, nhằm cải thiện tính dẫn điện, dẫn nhiệt, chống oxi hóa và mang lại vẻ ngoài sáng bóng. Ứng dụng của mạ bạc rất đa dạng, từ linh kiện điện tử (đầu nối, thanh cái), đồ trang sức, đến dụng cụ y tế và thiết bị công nghiệp. Tuy nhiên, các sự cố trong quá trình mạ bạc có thể làm giảm hiệu quả và giá trị sản phẩm. Dưới đây là các sự cố phổ biến:

- Lớp mạ không đều: Độ dày mạ không đồng nhất, chỗ sáng chỗ mờ, ảnh hưởng đến tính dẫn điện và thẩm mỹ.

- Bong tróc lớp mạ: Lớp bạc bong ra khỏi kim loại nền, thường do xử lý bề mặt kém hoặc dung dịch mạ không ổn định.

- Rỗ khí (Pitting): Các lỗ nhỏ trên bề mặt mạ, do khí bị mắc kẹt hoặc tạp chất trong dung dịch.

- Cháy mạ (Burning): Bề mặt mạ sần sùi, xỉn màu, thường gặp khi dòng điện quá cao trong mạ điện phân.

- Biến màu hoặc xỉn màu: Lớp bạc chuyển sang vàng, đen hoặc xám do oxi hóa hoặc phản ứng hóa học không mong muốn.

- Lớp mạ quá giòn: Lớp bạc dễ nứt gãy khi chịu lực, do kết tủa không đều hoặc thông số mạ sai.

Những sự cố này không chỉ làm giảm chất lượng sản phẩm mà còn gây lãng phí nguyên liệu, thời gian và chi phí. Do đó, xử lý sự cố mạ bạc một cách nhanh chóng và hiệu quả là yếu tố quan trọng để duy trì hiệu suất sản xuất.

Nguyên nhân gây ra sự cố mạ bạc

Để xử lý sự cố mạ bạc hiệu quả, cần xác định rõ nguyên nhân gốc rễ. Dựa trên thông tin tổng hợp từ nhiều nguồn, các nguyên nhân chính bao gồm:

Chuẩn bị bề mặt không đạt yêu cầu

- Dầu mỡ sót lại: Nếu bề mặt kim loại không được tẩy sạch dầu mỡ bằng NaOH hoặc dung môi, lớp bạc sẽ không bám chắc.

- Oxit hoặc tạp chất: Gỉ sét, bụi bẩn hoặc cặn từ quá trình gia công làm giảm độ tiếp xúc giữa bạc và kim loại nền.

- Độ nhám không phù hợp: Bề mặt quá trơn không tạo điểm bám, trong khi quá thô gây mạ không đều.

Dung dịch mạ không ổn định

- Nồng độ hóa chất sai lệch: Quá ít AgCN (cyanide bạc) hoặc AgNO₃ (nitrat bạc) khiến lớp mạ mỏng, yếu.

- Nhiễm tạp chất: Kim loại nặng (Cu, Fe) hoặc chất hữu cơ trong dung dịch gây rỗ khí, cháy mạ hoặc biến màu.

- pH không kiểm soát: pH quá cao (>12) hoặc quá thấp (<10) làm thay đổi tốc độ kết tủa bạc.

Thông số kỹ thuật không đúng

- Dòng điện bất ổn: Trong mạ điện phân, dòng điện quá cao (>5 A/dm²) gây cháy mạ, quá thấp (<1 A/dm²) khiến lớp mạ không đủ dày.

- Nhiệt độ không phù hợp: Nhiệt độ dung dịch vượt 35°C làm bạc kết tủa nhanh, dưới 20°C thì mạ chậm và không đều.

- Thời gian mạ không chuẩn: Ngâm quá lâu gây lớp mạ dày quá mức, quá ngắn thì không đủ độ phủ.

Xử lý sau mạ sai quy trình

- Không thụ động hóa: Lớp mạ không được phủ lớp bảo vệ chống oxi hóa, dễ bị biến màu.

- Sấy khô không đúng: Nhiệt độ sấy quá cao (>100°C) làm lớp mạ nứt, quá thấp để lại độ ẩm gây oxi hóa.

Quy trình xử lý sự cố mạ bạc

Xử lý sự cố mạ bạc đòi hỏi quy trình bài bản, từ đánh giá vấn đề đến áp dụng giải pháp cụ thể. Dưới đây là các bước chi tiết:

Bước 1: Đánh giá sự cố

- Quan sát bề mặt mạ:

- Dùng kính lúp (10x-20x) hoặc đèn chiếu sáng để phát hiện lỗi: rỗ khí (lỗ nhỏ 0,1-1 mm), cháy mạ (sần sùi, xỉn màu), bong tróc (lộ kim loại nền).

- Ví dụ: Lớp mạ bạc trên đầu nối điện tử có vùng tối, đo độ dày chỉ đạt 2 µm (dưới tiêu chuẩn 5-10 µm).

- Đo độ dày lớp mạ:

- Sử dụng máy đo độ dày từ tính hoặc siêu âm, tiêu chuẩn mạ bạc thường là 5-25 µm tùy ứng dụng.

- Nếu độ dày không đạt, kiểm tra dòng điện hoặc nồng độ dung dịch.

- Thử nghiệm hiệu suất:

- Thử phun muối (ASTM B117): 48-96 giờ không gỉ (cho ứng dụng điện tử).

- Thử dẫn điện: Đo điện trở suất (<1,59 µΩ·cm là tiêu chuẩn của bạc).

Bước 2: Xác định nguyên nhân

- Kiểm tra bề mặt trước mạ:

- Nhỏ nước lên bề mặt: Nếu nước đọng thành giọt, dầu mỡ còn sót.

- Quan sát oxit bằng đèn UV hoặc thử axit nhẹ (HCl 5%).

- Phân tích dung dịch mạ:

- Đo nồng độ AgCN (20-40 g/l), KCN (100-150 g/l), pH 10-12 bằng máy đo pH và chuẩn độ.

- Kiểm tra tạp chất (Fe, Cu >1 ppm) bằng máy quang phổ ICP-OES.

- Xem lại thông số kỹ thuật:

- Dòng điện: 1-5 A/dm² (mạ điện phân).

- Nhiệt độ: 20-35°C.

- Thời gian: 10-30 phút tùy độ dày mong muốn.

Bước 3: Xử lý sự cố

- Lớp mạ không đều:

- Điều chỉnh dòng điện: 1-3 A/dm² ở vùng thấp, 3-5 A/dm² ở vùng cao.

- Bổ sung chất thấm ướt (wetting agent) 1-2 ml/l để tăng độ phủ.

- Làm sạch cực dương (anode bạc) để tránh oxi hóa.

- Bong tróc lớp mạ:

- Tẩy lớp mạ cũ bằng HNO₃ 10-20% (ngâm 5-10 phút), rửa sạch bằng nước cất.

- Tẩy dầu bằng NaOH 50-100 g/l ở 50-60°C trong 10-15 phút, tẩy oxit bằng HCl 10%.

- Mạ lại với dòng điện 2-3 A/dm², bổ sung chất làm dẻo (AgBright) 1-2 ml/l.

- Rỗ khí:

- Thêm chất chống rỗ (anti-pitting agent) 1-2 ml/l, giảm dòng điện xuống 1-3 A/dm².

- Lọc dung dịch bằng màng lọc 5 µm để loại bỏ tạp chất.

- Cháy mạ:

- Giảm dòng điện xuống 2-4 A/dm², bổ sung chất làm bóng (AgBright) 2-5 ml/l.

- Giữ nhiệt độ dung dịch 20-30°C, thay anode nếu bị oxi hóa.

- Biến màu:

- Ngâm trong dung dịch thụ động (K₂Cr₂O₇ 5-10 g/l) 10-20 giây.

- Rửa sạch bằng nước cất, sấy khô ở 60-80°C.

Bước 4: Kiểm tra và hoàn thiện

- Đo lại độ dày (5-25 µm), kiểm tra bề mặt bằng kính lúp.

- Thử phun muối (48-96 giờ không biến màu) và đo dẫn điện.

- Ghi chép nguyên nhân, giải pháp để cải thiện quy trình.

Giải pháp phòng ngừa sự cố mạ bạc

Phòng ngừa sự cố là cách tốt nhất để đảm bảo chất lượng mạ bạc:

- Chuẩn bị bề mặt kỹ lưỡng:

- Tẩy dầu bằng NaOH 50-100 g/l ở 50-60°C, tẩy oxit bằng HCl 10-20%.

- Phun cát (sandblasting) tạo độ nhám Ra 0,8-1,6 µm.

- Kiểm soát dung dịch mạ:

- Duy trì AgCN 20-40 g/l, KCN 100-150 g/l, pH 10-12.

- Lọc dung dịch định kỳ, kiểm tra tạp chất hàng tuần.

- Điều chỉnh thông số kỹ thuật:

- Dòng điện: 1-5 A/dm².

- Nhiệt độ: 20-35°C.

- Thời gian: 10-30 phút.

- Xử lý sau mạ chuẩn xác:

- Thụ động hóa bằng K₂Cr₂O₇ để chống oxi hóa.

- Sấy khô ở 60-80°C trong 5-10 phút.

Xử lý sự cố mạ bạc là quá trình đòi hỏi sự chính xác và kinh nghiệm để đảm bảo chất lượng lớp mạ, từ độ bền, tính dẫn điện đến thẩm mỹ. Toàn Phương tự hào là đối tác tin cậy, cung cấp hóa chất mạ bạc và giải pháp xử lý sự cố chuyên nghiệp, giúp doanh nghiệp tối ưu hóa sản xuất và nâng cao giá trị sản phẩm. Liên hệ ngay với chúng tôi qua hotline hoặc website để nhận tư vấn chi tiết và giải pháp tối ưu nhất!